服务热线:15195518515

服务热线:15195518515微 信:15195518515

邮箱号码:1464856260@qq.com

网 址:http://www.w8w6.com

地 址:淮安市金湖县理士大道61号

高炉本体冷却水流量计流量显示异常研究与分析

发布时间:2021-09-06 01:42:38 点击次数:1856次

摘要:通过对高炉本体冷却水流量计流量显示异常进行深入的研究与分析,找到了造成流量计显示异常的根本原因,在此基础上提出了四点关于流量显示异常的处理方法,并实施了改造。改造后,大幅度提高了流量计的稳定运行能力,有效地保证了对高炉炉身冷却水流量的实时监控。

4350m³高炉本体冷却水流量计是测量炉身冷却水流量的仪表,如果此流量不能正确显示,炉身就有可能烧红,导致炉壁温度过高。只有保证本流量计冷却水流量达到1352m³/h,才能确保炉壁处于正常生产温度,否则可能引起炉壁温度过高,造成事故的发生,因此此流量计的可靠运行与否,将关系到高炉能否安全生产。

高炉长寿是降低成本、提高生产率的关键因素。影响高炉长寿的因素很多,其中高炉冷却壁冷却水热负荷与水温差是重要因素。要想分析热负荷变化趋势,必须有流量数据,而本体流量计经常发生故障,无法显示流量值。因此,要想提高生产率,必须降低流量计故障次数。

1、计划阶段

1.1 现状分析

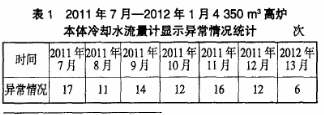

本体流量计工作平台的煤气浓度(全文中“煤气浓度”均指“质量分数”)*小为900×10-6,一般情况为1100×10-6~1 200×10-6,*高时可达1800×10-6,而实际工作时的安全工作范围是低于160×10-6。如此大的煤气浓度的工作平台使得在处理故障的过程中存在较大的安全隐患。表1是对2011年7月—2012年1月4 350m³高炉本体冷却水流量计显示异常情况进行的统计。

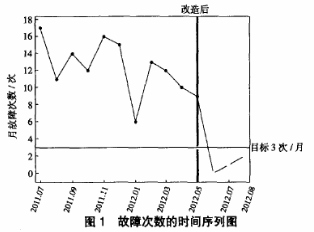

经过统计分析,得出结论:4350m³高炉本体冷却水流量计在2011年7月—2012年1月平均故障频率为13次/月,故障次数太高,无法满足正常生产要求,因此急需要**降低故障次数。

1.2 目标设定及可行性研究

1)以2011年7月—2012年1月本体流量计平均故障频率13次/月为基线,以业界标杆1次/月为参照,本次项目目标定为3次/月,提高83.3%,符合项目目标70%~90%的提高原则,计划2012年7月底实现目标。经分析,目标具有可行性。

2)通过对太钢与宝钢2011年7月—2012年1月高炉本体冷却水流量计平均故障次数的比较,太钢的月平均故障次数明显大于宝钢。由于宝钢与太钢4350m³高炉生产能力是完全相同的,可是宝钢是业界标杆企业,因此,目标具有挑战性。

1.3 原因分析研究

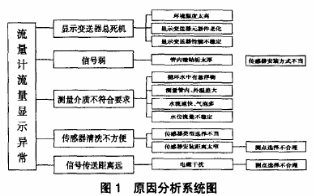

通过头脑风暴法对流量计显示异常原因进行查找,绘制系统图(见图1)来进行原因分析。

对系统图分3个层次进行原因分析,共得到10个末端原因,并对其进行逐条确认,找出造成流量计流量显示异常的主要原因。这10个末端原因具体为:一是环境温度太高;二是显示变送器元器件老化;三是显示变送器性能不稳定;四是传感器安装方式不当;五是循环水中有悬浮物;六是测量管内、外温差大;七是水流速度快,气泡多;八是水位流量不稳定;九是传感器类型选择不当;十是测点选择不合理。对以上10个末端原因进行分析确认之后,*终得出“显示变送器性能不稳定”;“传感器安装方式不当”;“传感器类型选择不当”;“测点选择不合理”是关键原因。小组对这4条关键原因进行更深层次的分析研究,找出具体改进措施,其余6项原因属于非要因,到现场进行验证确认,都满足工艺要求,因此,不再做进一步分析。

1.4 根本原因确认

1)运维一组每天都要记录当天的温度与对应的故障次数,小组统计了从2012年2月20日—2012年3月20日的测定结果,发现在30个结果中,环境温度都在10~12℃之间,工艺要求环境温度低于40℃,因此,环境温度都满足工艺要求,所以环境温度太高不是主要原因。

2)运维一组在2012年2月14日休风时,根据产品说明书对使用时间将超过保质期的元器件进行了更换。因此元器件老化也不是主要原因。

3)工艺要求显示变送器在温度低于40℃、现场振动不大的情况下可以连续运行32个月,但是现在频繁死机,只能采取拉闸断电后1min,再合闸送电这种治标不治本的方式,因此显示变送器性能不稳定是主要原因。

4)工艺要求一般情况下使用V法,测量准确,但是可测管径(DN)范围为15~400mm,而现场实际管径是630mm,因此传感器安装方式不当是主要原因。

5)小组在循环水箱上安装了过滤装置、温控仪、流速控制仪,并使其满足工艺要求,因此有悬浮物、温差大、水流快、水位流量不稳定不是主要原因。

6)两管壁之间距离太近,无法取出传感器进行传感器的清洗,不符合工艺要求,因此传感器类型的选择不当是主要原因。

7)显示变送器与传感器之间信号传送距离太长,有电磁干扰,不符合工艺要求,因此,测点选择不合理是主要原因。

对以上原因进行现场确认以后,筛选出导致故障次数高的四条根本原因,分别是:显示变送器性能不稳定;传感器安装方式不当;传感器类型选择不当;测点选择不合理。

2、执行阶段

2.1 制定措施

针对造成本体流量计故障次数高的四条主要原因,一一制定对策。

1)经现场实际应用2个月的时间,MTPCL-5G显示变送器性能更稳定,将原来型号为Alphasonic的显示变送器更换为MTPCL-5G型显示变送器。

2)传感器的安装方式共有四种,分别是V法、Z法、N法、W法。V法、Z法较常用,N法、W法不常用。当管道很粗、液体中存在悬浮物、管内壁结垢太厚时,V法安装信号弱,机器不能正常工作;而Z法由于其安装原理是超声波在管道中直接传输,没有反射,即单声程,信号衰耗小,所以选用Z法。

3)清理干净管道安装区域,露出金属原有光泽;传感器接好后用耦合剂注满;用固定在传感器的不锈钢带中心部分捆绑传感器。

4)选择在远离电磁干扰又离显示变送器近的管壁处安装外缚式传感器。

2.2 改进措施

措施制定好之后,根据型号筹备备品备件,筹备齐全后选择在工作平台煤气浓度(质量分数)低于24×10-(6**规定:w(CO)低于24×10-6时,可以长时间工作)时进行改造。

1)改进措施一。根据MTPCL-5G型变送器接线图,将电源、RS485、模拟量输入、模拟量输出、模拟量输入地、继电器输出、上游传感器、下游传感器连接,将原来使用的Alphasonic型显示变送器更换为MTPCL-5G型显示变送器。

2)改进措施二。对V法安装的传感器更改为Z法安装。Z法安装的技巧是:*先将一个探头安装固定,再在规定范围内移动另一个探头,每3~5 s移动1次,以显示变送器屏幕上显示M90信号强度达到75以上,Q值应在60以上,M91倍显示100%±1%内为佳;反复移动,找到*佳信号,再将*二个探头固定。

3)改进措施三。*先将在线插入式传感器更换为外缚式传感器,并且不选择在两管壁之间安装,选择在空间比较宽阔并且离显示变送器较近的地方安装。安装时超声波信号电缆的屏蔽线可悬空不接,不要与正、负*短路,避免电磁干扰。

3、检查阶段

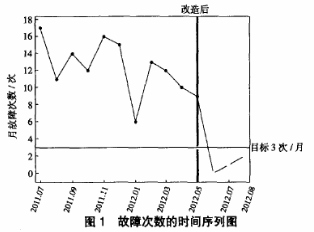

通过实施改进措施之后,绘制2011年7月—2012年8月本体流量计故障次数时间序列图(图3)。图3中圆点表示改造前故障次数,三角形表示改造之后故障次数。由图3可以看出,改造前故障次数全部在控制限以外;改造之后故障次数全部在控制限内,均已达到3次/月的控制目标。

4、结语

高炉本体冷却水流量计流量显示异常问题一直严重困扰着钢铁冶炼,通过改变传感器类型与安装方式和对显示变送器进行优化改进,有效解决流量计显示异常问题,有助于提高铁产量,有助于降低钢铁料的消耗。数据统计结果表明,铁产量提高3%,钢铁料的消耗降低2%。